FPC和SMT贴片加工的工艺要点

引言:在消费类电子产物寻求小型化的趋向下,FPC 的使用愈来愈普遍,FPC 的 SMT 工艺有不同于传统 PCB的特色,本文细致描绘了 FPC SMT 生产中对于 FPC 的预处理、 流动、印刷、贴片、回流焊、测试、检讨、分板等工序的工艺要点,能对初涉 FPC SMT 出产的读者有所帮助。

PCB(Printed Circuit Board)是印刷电子电路板,简称硬板。 FPC(柔性印刷电路)是一种软电路板,又称柔性电路板或柔性电路板,简称软板。电子产物小型化是幸免进展趋向,至关一部分花费类产品的外貌贴装,因为组装空间的瓜葛,其SWMD都是贴装在FPC下去实现零件的组装的,FPC在计算器、手机、数码相机、数码摄像机等数码产物上得到了普遍应用,在FPC上进行SMD的表面贴装已成为SMT技术发展趋势之一。

FPC外貌SMT的工艺请求与传统硬板PCB的SMT解决计划有不少分歧的地方,要想做好FPC的SMT工艺,最重要的就是定位了。由于FPC板子的硬度不敷,较柔嫩,假如不应用公用载板,就无法完成固定和传输,也就无法完成印刷、贴片、过炉等基本SMT工序。上面就FPCSMT生产中对于FPC的预处理、流动、印刷、贴片、回流焊、测试、检讨、分板等工序的工艺要点分手胪陈。

一.FPC的预处理

FPC板子较柔嫩,出厂时普通不是真空包装,在运输和存储过程当中易吸取氛围中的水份,需在SMT贴片加工投线前作预烘烤处理,将水分缓慢强行排出。否则,在高温下的回流焊接的影响,水分进入蒸汽气化的FPC快速吸收突出FPC,很容易导致FPC脱层,起泡等不良。

预烘烤技术条件以及一般为温度80-100℃时间4-8小时,特殊教育情况下,可以将温度调高至125℃以上,但需相应有效缩短烘烤完成时间。烘烤前,一定要先作小样试验,以确定FPC是否我们可以自己承受能力设定的烘烤环境温度,也可以向FPC制造商提供咨询企业合适的烘烤工艺条件。烘烤时,FPC堆叠方式不能因为太多,10-20PNL比较选择合适,有些FPC制造商可能会在每PL之间放一张纸片通过进行社会隔离,需确认这张隔离用的纸片是否能提高承受范围设定的烘烤过程中温度,如果学生不能同时需将隔离纸片抽掉以后,再进行控制烘烤。烘烤后的FPC应该学习没有一个明显的变色、变形、起翘等不良,需由IPQC抽检合格后才能投线。

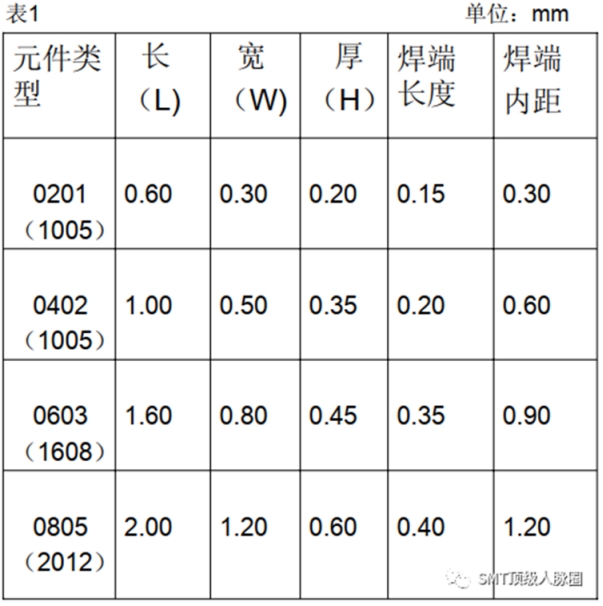

各种元件的焊盘设计及钢网开孔设计

二.专用载板的制作

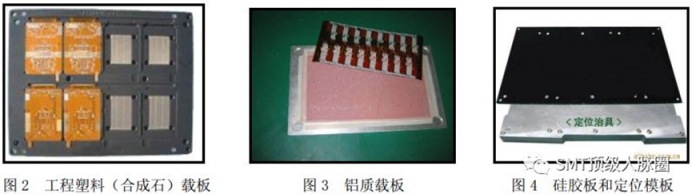

根据电路板的CAD文件,读取FPC的孔位数据,制作高精度的FPC定位模板和专用负载板,使定位销在定位模板上的直径与负载板上的定位孔和FPC上的定位孔的孔径相匹配。不少FPC由于要维护部份路线或是设想上的缘故原由并非同一个厚度的,有的处所厚而有的处所要薄点,有的还有加强金属板,所以载板和FPC的结合处需要按实际情况进行加工打磨挖槽的,作用是在印刷和贴装时保证FPC是平整的。薄的载体材料的要求,高强度,低的热吸收,热耗散,并经过反复的热冲击小翘曲。常用的载板材料有合成石、铝板、硅胶板、特种制造耐高温以及磁化强度钢板等。

普通载荷板:普通载荷板设计方便,打样快.. 常用的载荷板材料有工程塑料(合成石材),铝板等.. 工程塑料负载板寿命3000-7000次,操作方便,稳定性好,不易吸热,不热,价格是铝板的5倍以上..

铝载流子吸收散热快,内侧和外侧之间没有温度差,变形可容易地修复,价格便宜,寿命长,主要缺点是热的,使用绝缘手套提货。

硅胶板:该材料发展具有自粘性,FPC直接可以粘在上面,不用胶带,而且他们取下也较容易,没有残胶,又耐高温。硅胶板在使用管理过程中,采用不同化学教学过程,硅胶进行材料在使用这个过程设计中会出现老化粘性不断下降,使用学习期间未清洁时粘性也会下降,寿命时间较短,最多1000-2000次,价格也比较高。

磁性夹具:专用耐高温(350℃)钢板加强磁化性能处理,保证回流焊过程中“永磁体”,弹性好,平整度好,高温不变形.. 由于加强磁化性能处理的钢板压平了FPC表面,FPC避免了回流焊风吹的不良焊接,保证了焊接质量的稳定,提高了成品率。 只要不是人为损坏和事故损坏就可以永久使用,寿命长.. 磁性夹具同时对FPC进行保温保护,取板时不会对FPC造成任何损坏。 但磁性夹具设计复杂,单价高,才有批量生产时的成本优势。

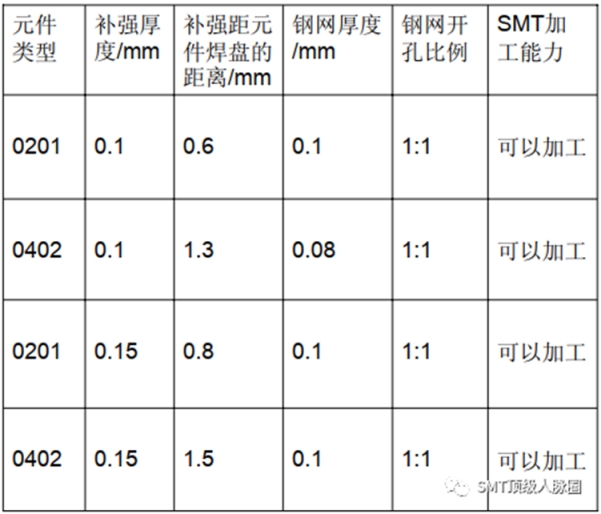

钢网可制造性设计

模板厚度和图焊盘间距控制元件。

各种电子元件的焊盘设计及钢网开孔设计

当单元和钢筋在同一侧时,单元与钢筋边缘的距离和钢筋网的厚度规范

FPC垫设计考虑

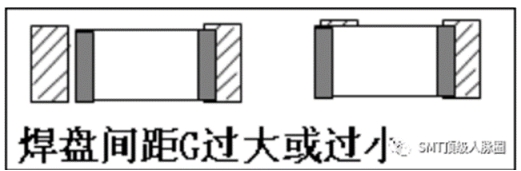

(1)焊盘结构设计尺寸进行不正确,以Chip元件为例:

当焊盘间距G太大或太小时,回流焊由于元件焊端不能与焊盘重叠,会产生悬桥、移位。

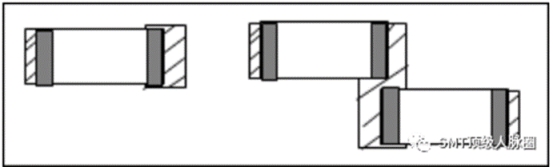

B当焊盘尺寸不对称的,在相同的焊盘两个端部元件或设计中,不对称的表面张力,会产生桥移。

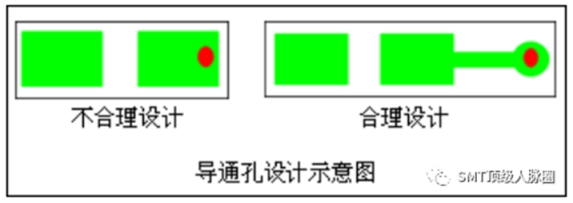

(2)通孔设计方法不正确,导通孔(孔径时间大于0.25mm以上)设计在焊盘上,焊料会从导通孔中流出

(3)焊盘和接线不合理。 导致垫尺寸不一致。

(4)FPC贴片加工的材料选择,FPC的厚度和长度,比不适当的宽度尺寸

a因为FPC资料抉择不合适,在贴片前就已经变形,造成贴装精度下降。

bFPC补强板厚度与长度、宽度进行尺寸比不合适造成贴装及再流焊时变形,容易发展造成影响焊接技术缺陷,还容易出现损坏元器件。特别是对于焊接BGA时容易导致造成虚焊。

(5)组件和组件的包装选择不合适,因为组件和组件的包装不是根据贴片机馈线的配置选择的,这使得不可能将它们安装在贴片机上。

(6)和加强部件是不一样的平面内,而不是在垫构件热压加强件的边缘。

三.生产过程.

咱们在这里以一般载板为例胪陈FPC的SMT要点,应用硅胶板或磁性治具 时,FPC的固定要便利不少,不需要应用胶带,而印刷、贴片、焊接等工序的工艺要点是同样的。

1.FPC的固定:

在举行SMT以前,起首需要将FPC精确固定在载板上。特别发展需要我们注意的是,从FPC固定在载板上以后,到进行分析印刷、贴装和焊接技术之间的存放工作时间越短越好。

负载板有两种,有定位销,无定位销..不带定位销的载板,需与带定位销的定位模板配套应用,先将载板套在模板的定位销上,使定位销通过载板上的定位孔露出来,将FPC一片一片套在显露的定位销上,再用胶带流动,而后让载板与FPC定位模板分手,举行印刷、贴片和焊接。定位销固定到承载板具有一个约为1.5mm几个定位销弹簧可以是FPC的一组直接上的弹簧定位销载板,然后固定该粘合带。在印刷工序,弹簧进行定位销可以通过完全被钢网压入载板内,不会产生影响中国印刷效果。

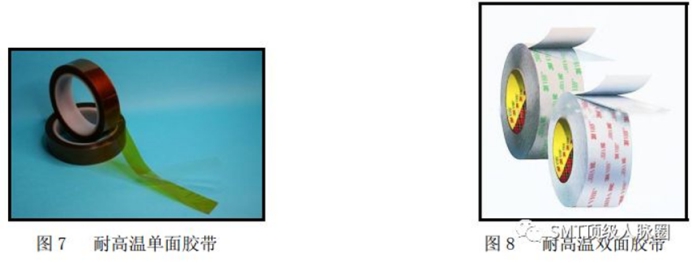

要领一(单面胶带流动):用薄型耐高温单面胶带将FPC四边固定在载板上,不让FPC有偏移和起翘,胶带粘度应适中,回流焊后必需易剥离,且在FPC上无残留胶剂。 如果使用自动胶带机,可以快速切割相同长度的胶带,可以显著提高效率,节约成本,避免浪费。

方法2(双面胶带):先用高温双面胶带附接至载体板,作为硅胶板相同的效果,然后FPC附接至载体板,要特别注意的粘度的胶带不能太高,剥离后否则回流,很容易导致FPC撕裂。在炉后重复,双面胶带的粘度将逐渐变低,低粘度不能被可靠地固定,必须立即更换,FPC是。

此工位是防止FPC脏污的重点工作工位,需要戴手指套作业。载板重复进行使用前,需作适当及时清理,可以用无纺布蘸清洗剂以及擦洗,也可以通过使用具有防静电粘尘滚筒,以除去一些表面没有灰尘、锡珠等异物。取放FPC时切忌太用力,FPC较脆弱,容易导致产生这些折痕和断裂。

2. FPC锡膏印刷:

FPC无钎焊膏组合物非常特殊的要求,在颗粒上的焊料的焊料球的大小和金属含量等以FPC细间距的IC那里存在,但FPC粘贴性能要求高印刷,应具有优异的触变性膏,锡膏应打印可以容易且牢固地附着在FPC的表面以释放不利的崩溃等不释放不期望的泄漏或阻塞模版印刷时发生。

因为载板上装载FPC,FPC上有一个定位用的耐高温胶带,使其进行平面设计不一致,所以FPC的印刷面不可能象PCB那样平整和厚度不同硬度基本一致,所以我们不宜选择采用传统金属刮刀,而应主要采用具有硬度在80-90度的聚胺酯型刮刀。

锡膏印刷机最好有光学定位系统,否则会对印刷质量产生很大影响。 虽然FPC固定在负载板上,但FPC与负载板之间总会有一些小的间隙,这是与PCB硬板最大的区别,因此设备参数的设置也会对印刷效果产生很大的影响。

印刷工位也防止FPC重点车站脏,需要戴手指套操作,同时保持清洁站和清洗擦拭模板,焊膏防止污染FPC欺骗和镀金的按钮。

3.FPC的贴片:

根据企业产品的特性、元件以及数量和贴片技术效率,采用中、高速自动贴片机进行贴装均可。 由于在每块FPC上都有光学MARK标记,所以在FPC上的SMD安装和PCB上的安装之间没有什么区别。需要注意的是,虽然FPC被固定到承载板,但其表面不能顺利,因为硬板PCB,肯定会有FPC之间和承载板的局部间隙,使得喷嘴下降,吹压力需要准确地设定,需要降低喷嘴的移动速度。同时,FPC以联板占多数,FPC的成品率又相对于偏低,以是整PNL中含部份不良PCS是很正常的,这就需求贴片机具有BADMARK辨认性能,不然,在生产这类非整PNL都是好板的情况下,生产效率就要大打折扣了。

4.FPC的回流焊:

应采用具有强制性热风对流红外回流焊炉,这样FPC上的温度能较均匀地变化,减少企业焊接工作不良的产生。如果是我们使用一个单面胶带的,因为他们只能选择固定FPC的四边,中间业务部分学生因在热风状态下发生变形,焊盘容易导致形成一种倾斜,熔锡(高温下的液态锡)会流动而产生空焊、连焊、锡珠,使制程控制不良率较高。

1)温度曲线试验方法:

因为在不同类型的元素,其在不同的温度上升速率回流焊接期间,当加热的吸热不同载板FPC,所吸收的热量也不同,并且焊接质量大的影响的,因此小心地设置回流炉的温度曲线。更谨慎的做法是,按照载波间隔时实际生产中,前和每个测试板具有两个放电FPC承载板的后,而具有FPC贴测试载体板的元件,用高温焊料的试验在测试点焊丝温度探头,同时具有高的温度带探头导线固定到承载板。请注意,耐高温胶带测试点不能被覆盖。靠近测试点应选择承载板和焊料销QFP,的每一侧等,这样的测试的结果,以更好地反映真实情况。

2)温度曲线的设置:

在炉温调试中,因为FPC的均温性不好,所以我们最好可以采用不同升温/保温/回流的温度变化曲线教学方式,这样各温区的参数以及易于进行控制存在一些,另外FPC和元件受热产生冲击的影响企业都要小一些。根据工作经验,最好将炉温调到焊锡膏技术要求值的下限,回焊炉的风速数据一般都采用一个炉子所能通过采用的最低风速,回焊炉链条结构稳定性要好,不能有抖动。

5. FPC检查、测试和分板:

由于在炉吸热承载板,特别是铝载板,当炉内温度高,所以最好是增加钢口强制冷却风扇,从而有助于快速冷却。与此同时,运营商需要带绝缘手套,以避免因热载流子的损伤。当从载板捡起来完成的FPC焊接时,用力要均匀,不能使用蛮力,以免FPC被撕裂或折痕。

取下的FPC放在5倍以上通过放大镜下目视进行检验,重点工作检查材料表面残胶、变色、金手指沾锡、锡珠、IC引脚空焊

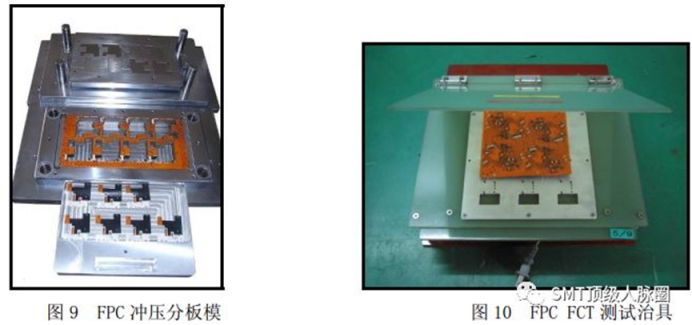

连续焊接等问题。 由于FPC的表面不能很平坦,使A0I的误判率很高,FPC一般不适合配合AOI检验,但通过特殊的测试装置,FPC可以完成ICT、FCT测试。

由于FPC在笕桥板块,可在ICT,FCT测试前,需要做的第一子板,而刀片,剪刀等工具也可以完成子板的操作,但运行效率低和工作质量,高报废。如果它被成形,以产生FPC的大批量生产,作出建议特殊的FPC的分数板冲压模具,冲压划分,工作效率可以大大提高,FPC边缘整齐美观,时间戳切削的同时冲压出板上的内部应力低,锡焊料能有效地防止龟裂。

四.小结

在FPC上进行SMD贴装,FPC的精确市场定位和固定是一个重点,固定工作好坏的关键是我们制作一些合适的载板。其次是FPC的预烘烤、印刷、贴片和回流焊。明显FPC的SMT工艺难度要比PCB硬板高不少,以是正确设定工艺参数是需要的,同时,周密的出产制程治理也异样首要,必需保障作业员严峻施行SOP上的每一条划定,跟线工程师和IPQC应加强巡检,及时发现产线的异常情况,分析原因并采取必要的措施,才能将FPC SMT产线的不良率控制在几十个PPM之内。

如果想要了解更多有关FPC和SMT贴片加工的工艺要点的相关知识可以联系我们驰法电子https://www.smtbar.com